Чистое сырье – здоровая экономика

Пиловочник – как известно, самый дорогой продукт лесозаготовок. Однако, к сожалению, его доля в общем объеме далеко не так высока, как многим хотелось бы. Как правило, менее 50 %. Остальное составляет балансовая и топливная древесина. Если раньше ситуацию по переработке балансов решал сектор ЦБП – целлюлозно-бумажных комбинатов, оставшихся в наследство от СССР, на территории России было порядком, то на сегодняшний день немало комбинатов закрылось в силу банальной и грустной причины – неспособности конкурировать на рынке из-за устаревшего оборудования. И вопрос, что делать с балансами, сам собой встал на повестку дня.

ИЗ ЧЕГО ЖЕ, ИЗ ЧЕГО ЖЕ?..

В Европе, где стоимость древесного сырья – одна из наибольших составляющих себе-стоимости любого продукта из древесины, невостребованные в ЦБП балансы (тут надо сказать, что невостребованность эта случается крайне редко) и топливную древесину перерабатывают в пеллеты.

Использование биотоплива в Европе поощряется и даже субсидируется

В России ситуация иная. Возможно, потому, что с запасами леса нам повезло куда больше остальных стран. К тому же многие инвесторы перед тем, как вкладывать в модернизацию старых лесопильных заводов, начинают со строительства гранульных производств. Делается это для того, чтобы сначала перерабатывать имеющиеся отходы старой лесопилки, а затем не искать в спешном порядке решения для утилизации отходов нового лесозавода. И это очень грамотный подход, ведь опилки с лесопильного производства являются самым лучшим сырьем для пеллет.

Главная причина этого, кстати, не в том, что опилки уже готовы к переработке в гранулы, ведь собственно рубка того же круглого леса в щепу и далее – в более мелкую фракцию, пригодную для производства пеллет, проблемой не является. Да, это несколько дороже в плане процесса производства, с другой стороны, это расширяет возможности по части используемого сырья. Основное же преимущество опилок с лесопилки – в их чистоте, ведь получают их в результате обработки поштучно окоренных бревен. А это значит, что кора в гранулы не попадет. Почему это так важно, спросите вы, ведь наличие коры как таковой в гранулах вполне допустимо – нормируется-то не кора, а зольность гранул. Так-то оно так, да вот только связанная с корой проблема неочевидна на первый взгляд. А между тем от того, что в этой коре содержится, может пострадать и показатель зольности пеллет, и оборудование, на котором они были выпущены.

Возьмем, к примеру, песок. Он, как известно, не горит, а значит, чем больше в коре песка, тем выше зольность гранул. Но даже если зольность в пределах нормы, песок, даже в небольшом количестве присутствующий в сырье, может увеличить ваши эксплуатационные расходы. Играя роль абразива, он способен снизить срок службы расходных материалов гранульного завода – матриц, роликов и прочего – в десятки раз.

РЕШЕНИЕ ЕСТЬ!

Итак, чистая кора – не проблема для гранульного производства. Однако тем, кто принимает решение изготавливать гранулы из балансовой и топливной древесины, необходимо понимать, что окорка этой древесины должна стать неотъемлемой частью производственного процесса. Хорошая новость тут заключается в том, что окорка с поштучной подачей для целей гранульного завода не требуется. Ведь задача участка окорки – не столько в снятии коры как таковой, сколько в очистке бревен от грязи и прочих включений, содержащихся в коре.

Для окорки сырья для гранульных заводов созданы станки другого типа, специально спроектированные для окорки разнородных партий бревен. Одним из производителей, предлагающих сегодня такие решения, является известная российским гранульщикам эстонская компания Hekotek, и ее руководителя Хейки Эйнпаула мы попросили подробнее рассказать о том, какой же должна быть окорка для гранульного завода.

– Роторная технология, которую мы используем в наших окорочных станках для гранульных заводов, не позволяет получить на 100 % чистое от коры бревно. Да этого и не требуется. Снимается около 70 % общего объема коры, однако такая окорка позволяет значительно очистить бревна и удалить с их поверхности вместе с корой до 95 % грязи и песка. Но я бы не стал говорить отдельно об окорочных станках. Правильнее будет говорить о линиях окорки и дробления, ведь сырье необходимо не только окорить, но и перерубить в щепу и, далее, в более мелкую фракцию – для производства гранул.

Чистота коры бревен, поступающих на производство, зависит от множества факторов. Вот лишь некоторые из них:

-

способ заготовки: бревна, полученные в результате сортиментной заготовки, значительно чище тех, что заготовлены хлыстовым способом;

-

время транспортировки и расстояние: в зимнее время песок и соль с автомагистралей, поднятые колесами лесовоза, оседают на торцах и коре перевозимых бревен, а чем дальше расстояние, на которое бревна приходится перевозить, тем больше этот негативный эффект.

Хейки Эйнпаул

генеральный директор AS Hekotek

До появления в мире заводов по выпуску древесных топливных гранул окорка подобного типа для древесины использовалась только для ЦБП. И, честно говоря, сложно представить себе ее в неадаптированном виде на гранульном заводе. Целлюлоза, как известно, продукт очень дорогой, добавленная стоимость 1 м3 целлюлозы составляет 400–500 евро, а в случае с гранулами добавленная стоимость составляет менее 100 евро. Поэтому вполне логично, что те решения, которые использовались для ЦБП, оказались неприемлемыми для производства гранул. Не то что они не справились бы с задачей. Справились бы, но только зачем вам космический корабль, если для ваших целей вполне хватает возможностей самолета? К тому же инвестирование именно в такую линию поставит вопрос ребром: как гарантировать окупаемость проекта гранульного производства? Ведь порядок инвестиций в ЦБП начинается от 300 млн евро, и стоимость такого станка в 3 млн евро в общем объеме инвестиций практически незаметна. Другое дело гранульный завод – здесь при средней инвестиции в завод 10 млн те же 3 млн со ставят почти треть!

ОТКУДА КОРНИ РАСТУТ?

Оказывается, технические решения, разработанные специально для гранульных заводов, применяются на рынке далеко не первый год. А сама технология уходит корнями к цел-люлозно-бумажному производству – аналогично окариваются балансы на ЦБК. Однако действующее для комбинатов правило – кора не должна попасть в варочный котел – не так критично для гранульных производств. Ведь кора – это тоже топливо, она прекрасно горит, а ведь именно для сжигания и изготавливаются гранулы. Поэтому кора (чистая кора, и это важно!), которая остается на бревне после специальной окорки – только на пользу, так как она фактически добавляет объема сырью. Кроме того, решения, которые используются для окорки на ЦБК, слишком дороги для пеллет.

– После запуска своего первого гранульного завода почти 15 лет назад мы довольно скоро увидели, что многие наши клиенты рассматривают возможность выпуска пеллет не из отходов деревообработки, а из низкосортной древесины, непригодной для механической обработки, – продолжает наш собеседник. – У нас в Эстонии довольно много таких пеллетных заводов – это нормальное развитие, когда исчерпаны варианты производства из отходов лесопиления. Рынок требует больше гранул, и для гранульщиков это четкий сигнал: надо искать решение, из чего их производить и как правильно это сырье подготавливать. А поскольку мы всегда стремились и стремимся к тому, чтобы помогать клиентам решать стоящие перед ними производственные задачи, мы начали искать решение, как сделать окорку, соответствующую требованиям гранульного производства, по цене, адекватной именно для этого производства. И нам это удалось. Наш окорочный станок создан таким образом, что полностью оправдывает себя в производстве гранул, в том числе, конечно, и экономически. И сегодня наши линии окорки и дробления работают на гранульных заводах от Франции до Вьетнама.

ТЕХНИЧЕСКАЯ СТОРОНА

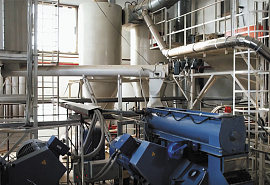

В основе конструкции роторного окорочного станка Hekotek – три вращающихся ротора с насадками-резцами, внизу – конвейер для удаления коры. Партия бревен разного диаметра поступает в станок сверху. Роторы станка, вращаясь в одном направлении, толкают бревна сверху вниз, за счет чего происходит постоянное вращение всех бревен загруженной партии. Так, за счет трения бревен друг о друга и их соприкосновения с роторами, и происходит окорка. Просто и эффективно!

Кстати, временем окорки может управлять оператор станка – от него в значительной степени зависит нахождение оптимального соотношения производительности и качества окорки.

А ЧТО У НАС?

Ответ на вопрос, есть ли в России перспективы использования низкосортной древесины в качестве сырья для гранул, утвердительный. Причем значительно проще перерабатывать такое сырье в гранулы, нежели распиливать его на тонкие, довольно хрупкие доски, которые придется сортировать на суперскоростях, а иначе переработка тонкомера просто экономически невыгодна, ведь тонкомерная доска очень мала по объему, а сортировка выполняется поштучно. К тому же не все низкосортное сырье можно распиливать. Даже в теории.

А вот заводы, которые перерабатывают или планируют перерабатывать в гранулы низкосортную древесину, в России уже есть. Один из них был запущен в Архангельске в конце прошлого года, и, кстати сказать, оборудование для него было поставлено Hekotek. Новый завод ООО «Регион-лес» будет выпускать 80 тыс. тонн гранул в год, а в будущем объем планируется довести до 100 тыс. тонн. А к примеру, в проект завода ООО «Русфорест-Магистральный», в настоящий момент реализуемый силами Hekotek в Иркутской области, заложена возможность добавления линий, которые смогут выпускать гранулы из балансов и топливной древесины, значительными объемами которых сегодня может «похвастаться» не только это регион.

Добавить остается лишь один момент – чужие ошибки, на которых, как известно, учиться лучше всего. Одна из главных ошибок, которые следует учесть и не повторять, – недооценивать важность чистоты сырья. Именно она стала фатальной для многих производителей гранул, работающих с круглым сырьем в разных странах мира. Можно сказать, что грязное сырье, став причиной огромного роста эксплуатационных затрат, попросту убило экономику этих заводов. Поэтому, планируя свой гранульный завод, вспомните волшебное слово «окорка».

Полина Метс

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер