Деревянные поддоны: рациональное использование низкосортной древесины

Сложно представить сегодня любую отрасль промышленности, сельского хозяйства, торговли, строительства без использования многооборотной деревянной тары. Если все предварительно как следует просчитать, ее производство станет выгодным вложением средств, а также может рассматриваться в качестве эффективного средства переработки низкосортной древесины.

САМАЯ РАСПРОСТРАНЕННАЯ ТАРА

Среди разнообразного ассортимента тары деревянные поддоны занимают лидирующее место. Причины заинтересованности и высокого спроса заключаются в их долговечности, удобстве использования и низкой стоимости.

Высокий спрос потребителей на поддоны обусловлен тем, что их использование позволяет:

-

ускорить выполнение погрузочно-разгрузочных работ;

-

обеспечить компактную загрузку транспортных средств;

-

рационально использовать помещения складов;

-

компактно транспортировать товары из склада в торговое помещение.

Долговечность поддонов обеспечивается благодаря следующим моментам:

-

использование для производства цельной древесины;

-

конструкция изделия;

-

соединение элементов поддона на гвоздях.

Рентабельность производства деревянных поддонов достигается за счет использования сырья низкого качества. В совокупности с небольшими размерами необходимого помещения, а также возможностью компактного размещения оборудования может быть обеспечена высокая производительность труда.

Для производства поддонов прекрасно подходят круглые лесоматериалы даже небольшого диаметра

Для производства поддонов можно использовать сырье лиственных и хвойных пород древесины. Это могут быть также круглые лесоматериалы, полученные в результате рубок ухода за лесами, лесопарковыми насаждениями, заградительными лесными заграждениями, очистки лесов от «горелого» леса.

ПРОСТАЯ ТЕХНОЛОГИЯ – ОТЛИЧНЫЙ РЕЗУЛЬТАТ

Технология производства поддонов позволяет использовать современное отечественной оборудование, что снижает затраты производителя на техническое оснащение, минимизировать расходы на его текущий и, при необходимости, капитальный ремонт, исключить торговые пошлины. Ассортимент предлагаемого российскими фирмами оборудования позволяет полностью укомплектовать тарное производство без необходимости использования дорогих импортных станков.

Чаще всего реализуемые технологические процессы ориентированы на выпуск поддонов стандартного размера 1200 х 1000 мм.

В конструкцию поддона входит настил, который состоит из соединенных между собой продольных и поперечных досок. В качестве крепежных изделий применяются гвозди диаметром 2,5 и длиной 60 мм.

Поддон должен быть правильной геометрической формы, с параллельными настилами в верхней и нижней части, а его прочность должна позволять выдерживать шестикратное падение на один угол.

«Шашки», скрепляющие настил, могут быть выполнены из цельной или из измельченной и прессованной древесины, последнее несколько усложняет процесс изготовления поддонов, но позволяет сократить расход древесины.

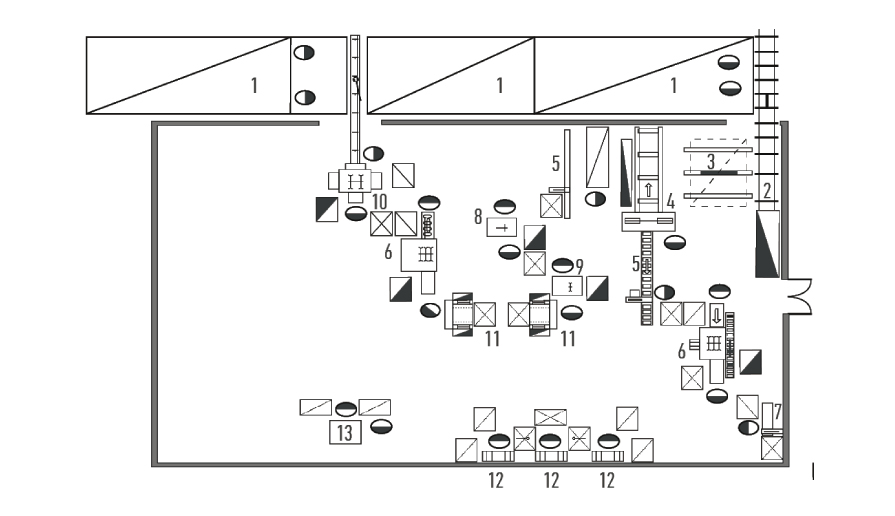

Организация участка изготовления палетной доски основана на поточном принципе производственного процесса (рис. 1). Лесоматериалы на предприятие доставляются автомобильным транспортом, далее лесовозом подвозятся к складам (1). Разгрузка автолесовозов осуществляется манипулятором с одно-временной подсортировкой по диаметрам на две сортировочные группы: первая – до 20 см (тонкомерная); вторая – свыше 20 см (толстомерная). Такой подход позволяет исключить из технологического процесса дорогостоящую линию сортировки пиловочника по диаметрам.

Схема раскроя выбирается исходя из диаметра сырья. Так, бревна диаметром свыше 20 см раскраиваются на отрезки длиной 3,6 и 2,4 м на разделочной площадке. Далее сортименты с помощью рельсовой тележки (2) подаются на накопительную площадку (3). С нее бревно подается на станину горизонтального ленточнопильного станка (4), где осуществляется раскрой бревен на двухкантный брус, необрезные доски и горбыли. Горбыль поступает на участок поперечного раскроя (5), далее – на продольный круглопильный станок для раскроя по толщине (8), затем – на круглопильный станок для раскроя по ширине (9). Двухкантный брус по продольному рольгангу перемещается к станку для поперечного раскроя (5), где производится чистовое торцевание бруса. Готовый брус укладывается на подстопное место. Далее на многопильном станке (6) осуществляется раскрой бруса на доски, которые укладываются на подстопное место, а кусковые отходы удаляются в контейнер. Полученная доска поступает на участок контроля качества.

Поперечный раскрой бруса, предназначенного для изготовления «шашек», осуществляется на торцовочном станке (7).

Процесс переработки тонкомерных бревен начинается с раскряжевки бревен на отрезки 1,2 м на разделочной площадке (1). Полученные отрезки укладываются на продольный цепной конвейер для подачи бревен к многопильному брусовочному станку (10), на котором бревно распиливается на брус и горбыли. Брус поступает на раскрой к многопильному станку (6), а горбыли укладываются на подстопное место и далее подаются на переработку.

Характеристика используемых для производства поддонов круглых лесоматериалов:

диаметр – от 13 до 50 см;

длина – от 2 до 6,5 м;

сорт – 2, 3, 4.

Готовые доски и «шашки» поддона подаются на стенды сборки (12). На первом стапеле производится сборка «шашек» с досками дна поддона на гвоздях при помощи пневмопистолета, на втором – сборка настила и «шашек» на гвоздях, на третьем – собираются сборочные единицы настила и дна, изготовленные на первом и втором стапелях. Собранные поддоны обрезаются с четырех сторон под углом на станке (13). Готовые поддоны поступают на участок временного хранения и контроля качества и далее вывозятся из цеха.

Сборка поддона

сложностей не представляет

Высокие физико-механические свойства древесины обеспечивают прочность изделия. Конструкция поддона позволяет распределить массу транспортируемого груза по всей его площади, а неразъемные соединения на гвоздях прочно соединяют каркас изделия и, в случае необходимости, позволяют заменять вышедшие из строя детали.

Татьяна Глотова,

к. т. н., доцент

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер