Лесопильные предприятия: точки роста

Стратегия развития лесного комплекса Российской Федерации до 2030 года предусматривает увеличение выпуска пиломатериалов до 49,5–58,7 млн м3, что требует существенного увеличения объемов переработки круглых лесоматериалов. Своей точкой зрения о современном состоянии и тенденциях развития лесопиления в России с нами делится руководитель отдела продаж по России компании USNR Владимир Швец.

Владимир Швец,

руководитель отдела продаж

по России компании USNR

– Какие основные тренды развития и сдерживающие факторы характерны для современной лесопильной промышленности?

– В складывающихся рыночных условиях прослеживается тенденция к концентрации производств и поглощению малых предприятий крупными компаниями, ориентированными на выпуск стандартных сечений пиломатериалов. Этот процесс обусловлен меньшей себестоимостью процесса лесопиления и лучшим качеством механической обработки при использовании современного специализированного оборудования. Схожая ситуация наблюдается в прибалтийских странах, где в нише малого лесопиления работают преимущественно деревянное домостроение, небольшие столярные производства и выпуск пал-летной доски.

Увеличение единичной мощности предприятий не является каким-либо следствием специфики работы именно в России, а прослеживается во всем мире. Любая современная проходная линия рассчитана на производительность от 250 тыс. м3 бревен в год. Единственным ограничением являются возможности лесосырьевой базы.

Эффективно вырабатывать пиломатериалы для экспорта на малых предприятиях с высокой удельной стоимостью труда сегодня практически невозможно

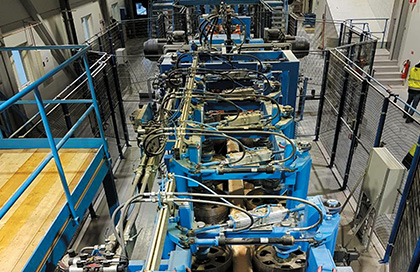

Для примера можно привести один из самых крупных заводов в Швеции Norra мощностью около 650 тыс. м3 бревен в год. Высокая скорость подачи сырья – до 150 м/мин, в совокупности с использованием ленточнопильного оборудования с функцией криволинейного пиления, позволяют заводу обеспечивать минимальную себестоимость выработки пиломатериалов. Запуск таких крупных предприятий позволил не только более эффективно перерабатывать сырье, но и привел к тому, что вместо 30 заводов, работавших в регионе всего 25 лет назад, при тех же самых объемах переработки древесины с этой задачей справляются всего 4 предприятия. Как доказала практика, при наличии хорошей дорожной инфраструктуры более выгодно увеличить плечо вывозки до крупного завода, где бревна распиливаются с большим объемным выходом и минимальными затратами.

|

|

В России сегодня наблюдаются серьезные проблемы с сырьевым обеспечением, и это касается не только известной проблемы отсутствия хороших лесовозных дорог круглогодичного действия. Кроме привычных уже проблем с вывозкой древесины, наблюдается тенденция к снижению среднего диаметра сырья. Не только уменьшаются линейные размеры сортиментов, но и увеличивается доля древесины с пороками строения и формы, в первую очередь количество сортиментов с кривизной более 1 %, эффективный раскрой которых фактически невозможен без установки специализированного оборудования.

Еще одной насущной проблемой лесопиления является отсутствие необходимой инфраструктуры, позволяющей вовлекать в промышленное использование весь объем закупаемого древесного сырья. В рыночных условиях, помимо собственно эффективного производства пиломатериалов, необходима реализация щепы и опилок, доходы от продаж которых составляют значительную долю в прибыли западных компаний, с которыми отечественные производители конкурируют на мировых рынках. Кроме того, необходимо решать вопросы утилизации коры, сжигание которой в смеси с древесными отходами позволяет обеспечивать предприятия дешевой тепловой, а в некоторых случаях и электрической энергией.

Малые лесопильные предприятия, зачастую работающие без использования окорочных станков, фактически не имеют возможности рационального использования сырья, что-либо приводит к их банкротству, либо вынуждает укрупняться или ориентироваться на выпуск продукции с высокой добавленной стоимостью.

– Лесопиление характеризуется низкой рентабельностью. Кто сегодня готов инвестировать в строительство средних и крупных производств?

– В первую очередь необходимо точное понимание того, какие предприятия следует считать средними или крупными. С моей точки зрения, к средним предприятиям сегодня относятся заводы, перерабатывающие свыше 100 тыс. м3 бревен в год при работе в две смены, то есть при фонде рабочего времени около 4000 часов в год. К крупным могут быть отнесены заводы мощностью свыше 500 тыс. м3 бревен в год при том же количестве смен.

Организация крупных заводов практически всегда является следствием развития бизнеса. Многие лесопильные предприятия начинают свое развитие с приобретения одно- пильных круглопильных или ленточнопильных станков. При росте объемов производства они, как правило, сначала просто увеличивают их количество, а также встраивают в линии многопильные станки отечественного или импортного производства или же устанавливают несколько параллельных лесопильных участков. Однако при больших объемах производства эффективно управлять большим парком оборудования и разросшимся штатом работников становится практически невозможно. Иными словами, компании достигают предельных технологических ограничений по возможностям станков, что характерно именно для малых предприятий. Дальнейшее развитие требует качественного изменения подхода к лесопилению, что не может быть достигнуто путем модернизации какого-либо отдельного станка или участка, а требует принципиального перехода на использование линий проходного типа.

Далеко не всегда средние и крупные лесопильные предприятия строятся только крупными холдингами. Так, среди клиентов USNR есть и холдинги, и индивидуальные предприниматели, которым переход на использование поточных линий позволил сократить расходы на производство пиломатериалов. Кроме того, в условиях отсутствия на рынке труда квалифицированных специалистов внедрение автоматизированных поточных линий является одним из путей решения проблемы кадрового обеспечения.

– Крупные предприятия обеспечивают низкую себестоимость пилопродукции. Какие рыночные ниши занимают малые и средние лесопильные предприятия?

– Вся продукция средних и крупных предприятий реализуется на экспортных рынках. При таком подходе, помимо более высокой, чем внутри страны, стоимости пиломатериалов, обеспечивается возможность заключения долгосрочных контрактов, что позволяет более эффективно планировать работу предприятия.

С нуля крупное лесопильное предприятие организовать практически невозможно

– Привело ли введение системы ЛесЕГАИС к возможности объективной оценки внутреннего рынка пиломатериалов? Что должно произойти для того, чтобы сделать внутренний рынок привлекательным для крупных компаний?

– Работа крупных и средних лесопильных предприятий без использования ЛесЕГАИС сегодня невозможна. Однако большинством малых предприятий выработана политика противодействия. Формулировки закона не учитывают все виды выпускаемой продукции, что пока не позволяет говорить о возможности появления в ближайшее время точных данных об объеме выпуска пиломатериалов небольшими предприятиями, которые как раз и ориентированы на внутренний рынок.

При размещении производства в непосредственной близости от лесосырьевой базы, а в современных условиях это порядка 250–300 км от ближайших населенных пунктов, основными проблемами являются отсутствие стабильного подключения к энергетическим сетям, а также невозможность реализации отходов производства. Также следует помнить, что, кроме самого лесопильного предприятия, необходимо будет строить поселки для работников завода.

– Основным потребителем российских пиломатериалов является рынок Китая. Какие сдерживающие факторы не позволяют малым и средним предприятиям эффективно работать в данном направлении?

– Для рынка Китая характерно не только увеличение объемов потребления, но и повышенные требования как к качеству пиломатериалов, так и к стабильности поставок. Малые предприятия не могут обеспечить такое качество сортировки пиломатериалов по ТУ заказчика, как средние и крупные заводы, активно внедряющие автоматизированные системы сканирования древесины, которые позволяют избежать ошибок при классификации пиломатериалов по сортам с учетом всех дополнительных требований. Отгружается именно та продукция, которая предусмотрена спецификацией. Исключается человеческий фактор, когда при визуальной сортировке часть пиломатериалов высших сортов попадает в низшие не только из-за случайных ошибок, но и по причине желания оператора подстраховаться, если он не полностью уверен в принимаемом решении.

– Создание крупного предприятия предусматривает значительные инвестиции не только в оборудование, но и в инфраструктуру. Где взять средства, необходимые для развития лесопильных предприятий?

– Это достаточно сложный вопрос, и его в первую очередь необходимо адресовать к государственным органам, которые должны обеспечивать доступность денежных средств, в первую очередь по программам содействия развитию промышленных предприятий. Существенную государственную поддержку можно получить путем включения предприятия в перечень приоритетных инвестиционных проектов, а также в фонде развития промышленности.

– В последние годы отечественным машиностроением налажен выпуск лесопильного оборудования для малых и средних предприятий: ЦДС, «Барс», «Молома», «Арктант», «Авангард» и другое. Получается ли у российского оборудования конкурировать со станками Kara, Laimet, ZBL, Madrew, Walter, Vesto и другими?

Рынок расставляет все

по своим местам

Необходимо работать над повышением культуры производства, поскольку это серьезно отражается на качестве выпускаемой продукции, в большей мере использовать системы оптимизации раскроя и предварительного сканирования бревен, что, в принципе, в той или иной степени уже осуществляется разными производителями.

– На российском рынке – все больше предприятий, использующих для организации производства бывшее в употреблении лесопильное оборудование. В каких случаях такой подход является оправданным?

– Использование оборудования, бывшего в употреблении, возможно при наличии у предприятия исходной инфраструктуры, в первую очередь цехов и зданий, где оно может быть размещено без выполнения дополнительных строительных работ. Его приобретение является неплохим первым шагом для зарабатывания денег. С одной стороны, это оборудование будет не самым современным, но уже проверенным в работе. Его можно достаточно быстро запустить, а при дальнейшем развитии модернизировать.

С другой стороны, необходимо понимать, что оборудование, даже восстановленное в условиях завода-изготовителя, по своим характеристикам не будет отвечать всем требованиям, предъявляемым к новым станкам.

В случае строительства нового лесопильного завода, если сравнивать затраты на организацию всей необходимой инфраструктуры, покупка оборудования, бывшего в употреблении, не позволит обеспечить существенной экономии, поскольку его стоимость, как правило, ниже всего на 35–40 %, а работа предприятия будет менее эффективна, чем при использовании последних моделей станков и линий.

– Видите ли Вы предпосылки создания отечественного лесопильного оборудования для крупных предприятий?

– К сожалению, подобное оборудование не выпускается, и, более того, отсутствуют какие- либо предпосылки к его появлению. Даже те линии, которые выпускались в СССР в 70-80-е годы, были лишь копиями западного оборудования. Их производство не было успешным, и, по сути, это были экспериментальные образцы. На момент развала Советского Союза оказалось, что мы не в состоянии создать ни фрезернопильных, ни, тем более, ленточнопильных линий проходного типа, поскольку их создание требует не только высокой культуры производства, но и специальных знаний у проектировщиков и инженеров, что не может быть обеспечено только путем копирования чужих технологий. Отставание отечественного станкостроения от ведущих мировых фирм, таких как USNR, Linck, EWD, Heinola, HewSaw и т. д., на тот момент составляло минимум 40 лет, и этот разрыв только увеличивается.

При этом в области разработки систем управления и оптимизации отечественная продукция вполне конкурентоспособна на мировом рынке, но нет собственных станков, где могли бы быть в полной мере реализованы современные разработки.

Делая выбор между новым станком и бывшем в употреблении, следует решать вопрос, не сколько вы сэкономите, а сколько недополучите.

Отсутствуют не только профилирующие агрегаты, но и круглопильные станки, способные работать на скоростях до 100 м/мин, нет производства ленточнопильного оборудования, использование которого позволяет эффективно перерабатывать древесину с большим объемным выходом, не выпускаются современные линии обрезки, работа которых является более сложной, чем даже у фрезерно-профилирующих станков.

С другой стороны, я не вижу ничего плохого в том, что наши лесопильные предприятия покупают хорошие станки на Западе. Задача лесопильного оборудования заключается в обеспечении минимальной себестоимости распиловки при максимальном выходе пилопродукции. Используя то же оборудование, что и у конкурентов, но обладая преимуществом в стоимости сырья, электроэнергии и рабочей силы, мы можем быть вполне конкурентоспособными и играть значительную роль на мировом рынке пиломатериалов.

Беседовал Александр Тамби,

д. т. н., профессор ЯГСХА

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер