Деревообработка XXI века

Исследователи Сибирского государственного университета им. М. Ф. Решетнева предлагают принципиально новые технологии переработки древесины. Уникальные, не имеющие аналогов по своим физико-механическим свойствам материалы получают сегодня в проблемной лаборатории новых древесных материалов института лесных технологий СибГУ.

Промышленное производство таких инновационных материалов могло бы стать драйвером лесной отрасли, вывести ее в один ряд с наиболее перспективными на отечественном рынке и не только. Однако, пережив за последние 30 лет период депрессии, отрасль по многим объективным причинам пока не готова полноценно реализовывать направление глубокой переработки древесины. Разработки в этой сфере ведутся, по сути, на перспективу – и во многом благодаря научному энтузиазму самих исследователей. Что красноярские ученые готовы уже сегодня предложить рынку? Об этом – в комментариях Михаила Баяндина, к. т. н., доцента кафедры технологии композиционных материалов и древесиноведения института лесных технологий СибГУ им. М. Ф. Решетнева.

ЛЕС НА ВЫБРОС

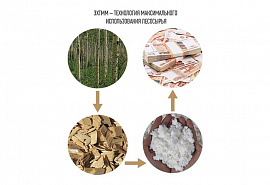

– В тренде научных исследований в лесной отрасли сегодня лесоохрана, дистанционное зондирование земли. Государство готово вкладывать в эти направления средства, всемерно развивает практику грантов, – считает Михаил. – К сожалению, получение новых материалов, переработка древесины – это направления, которые сейчас практически не в фокусе госинтереса. Лесная отрасль страны за последние 30 лет откровенно деградировала. Мы (отраслевики) сегодня считаем глубокой переработкой древесины в лучшем случае получение сухих пиломатериалов, при этом 60 % от объема сырья – это отходы, которые практически не перерабатываются, а складируются в отвалах. Но не выбрасывать нужно, а перерабатывать.

Одной из первостепенных проблем отечественных технологий получения материалов на основе древесины ученые считают использование промышленностью синтетических клеев – речь о формальдегиде, по сути отравляющем веществе, вызывающем онкологические заболевания у потребителей и работников предприятий.

Сотрудники проблемной лаборатории новых древесных материалов смогли разработать экологически безопасный клей из природного, воспроизводимого сырья. Но выйти из стадии научно-исследовательских работ, по словам Михаила Баяндина, ученые не могут уже на протяжении многих лет. Почему? Все очень просто: отечественной промышленности гораздо рентабельнее производить продукцию с использованием формальдегида, разница в цене с биополимерными клеями составляет порядка 20–30 %. Однако это временное преимущество. Формальдегид производится на основе нефтехимических материалов, которые являются истощаемым ресурсом.

Необходимо добиваться 100 % переработки древесины – это требование экологии и экономики

В мировой практике, например в Китае, альтернатива формальдегиду уже появилась, клей с высокими качествами для изготовления плит можно производить, к примеру, из отходов сельхозпроизводства. В Канаде сегодня уже несколько заводов работают с природными клеями. И эта продукция находит хороший сбыт. К сожалению, в России таких примеров пока нет.

Михаил Баяндин объясняет, почему так происходит:

– У бизнеса в нашей стране недостаточно средств. Помимо того, что лесная отрасль находится на низком уровне технологического оснащения, сами промышленники не видят перспектив и работают только сегодняшним днем, получая некую быструю прибыль и не двигаясь на перспективу. Чем обычно предприниматели аргументируют? Они заявляют, что не готовы вкладывать в то, что еще не апробировано нигде! Им надо показать, что пять лет технология уже работает, тогда они готовы купить лицензию, работать с этими новыми технологиями и т. д. Но как на эти условные пять апробационных лет найти кого-то при таком подходе?

НОВЫЕ ТРЕНДЫ

Внедряемая сегодня в России «мусорная» реформа направлена на проблему утилизации отходов, и это, возможно, первый шаг по пути внедрения технологий глубокой переработки древесины. Но для предприятий утилизация отходов с переработкой в то же биотопливо пока невыгодна, рентабельность составляет порядка 3 %. Если же производить из отходов продукт – например, ДСП (древесностружечные плиты), то это принесет производству 70–80 % рентабельности, а если еще делать экологически чистые продукты из отходов, притом такие, которых в мире нет, то рентабельность можно довести уже и до 200 %. Пусть такой расклад пока в идеале, главное, уже сегодня ясно – перспективы не в утилизации, а в технологиях переработки.

Курс на разработку принципиально новых решений в области переработки древесины с получением продукции типа плитных материалов был взят в Университете Решетнева с приходом на кафедру технологии композиционных материалов и древесиноведения института лесных технологий нового заведующего В. Н. Ермолина. Было сформировано два вектора исследований – производство материалов на основе древесины и производство собственно массивной древесины. На кафедру пришли молодые ученые, появилось современное оборудование, необходимое для проведения исследований.

Проблемная лаборатория комплексной переработки древесины института лесных технологий создана в 1962 г. по инициативе профессора, зав. кафедрой технологии композиционных материалов Б. С. Чудинова. Появление такого научного центра открывало большие возможности в поисках новых, прорывных технологий переработки древесных материалов. Новое поколение российских ученых готово преобразить деревообрабатывающую отрасль России, дать ей технологии XXI века.

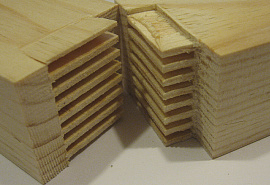

На выставочном стенде лаборатории сего дня можно увидеть образцы материалов, полученных исследователями при помощи новых технологий обработки. Один из центральных экспонатов – сухой массивный брус. Чем он интересен? Как рассказывает Михаил Баяндин, действующие технологии позволяют получать изделия с крупными поперечными размерами только при помощи последовательного склеивания древесины. Почему же сразу нельзя получать сухой брус?

– Это не получится априори, ведь в древесине в процессе сушки всегда возникают напряжения, что в критический момент приводит к разрыву древесины, то есть образованию трещин. А мы смогли обмануть природу деформации древесины. Мы научились массив дерева обрабатывать специальной пропиткой. Не надо строгать, выпиливать, 50 % отбрасывать в отходы, а можно сразу получать готовую продукцию. Применяемая обработка позволяет не только избежать трещин, это еще и антисептик, и снижение горючести, биозащита. Это разработка Алексея Валерьевича Намятова, он с этой темой выиграл конкурс «Умник». И это уже технологии XXI века! – убежден Михаил Баяндин.

НЕ БОЯТЬСЯ РИСКНУТЬ

Модификация древесины – это современный мировой тренд. Сотрудники лаборатории проводят серьезные исследования по изменению физического состояния древесины. Благодаря внедрению технологий обработки породам дерева можно придать непривычные для них свойства – например, сделать древесину огнестойкой, негорючей подобно металлу.

Можно также изменить внешний вид породы. Например, береза была одним из самых распространенных материалов для ремесел еще в древней Руси, но современным потребительским запросам внешний вид этой породы уже не отвечает. С другой стороны, интересные рынку ценные породы, такие как, например, красное дерево, в России не произрастают. Специалисты лаборатории разработали принципиально новые технологии придания березе различных расцветок, имитирующих дуб или то же красное дерево. Важно, что цвет сохраняется не только на поверхности, он остается неизменным на всю глубину образца. Благодаря технологии модификации древесины, созданной в Университете Решетнева, березу можно внедрить в производство мебели, строительство, конкурентные преимущества ее многократно повысились. Модифицировать научились и хвойную древесину. Ведь гнутая мебель (известный всем венский стул) изготавливается из бука, дуба, ясеня, которые в Сибири тоже не растут.

Прерванная связь между наукой и производством тормозит развитие российского ЛПК

ДАЖЕ В АРКТИКЕ!

Помимо модификации, перспективным направлением стал поиск технологий переработки отходов. Изначально целью была утилизация отходов при переработке древесины и получение какой-то новой конкурентоспособной продукции. Когда решетневцы начали разбираться в нюансах проблемы, пришли к выводу, что можно, изменяя физические свойства древесины, получать целый спектр материалов, которые по конкурентным преимуществам, по эксплуатационным и механическим свойствам не имеют аналогов.

Например, прочность материалов ДСП в два раза больше используемых на рынке. Или древесноволокнистые плиты, где также используется кондиционное сырье, но элементарные опилки для производства плитных материалов, переработанные в оригинальном оборудовании и изменившие свои физические свойства, могут быть использованы как уникальные изоляционные (теплозвукоизоляция) материалы. Сейчас для производства таких плит используются минеральные ископаемые ресурсы. Материалы для мебели, для строительства на основе активированной древесины, поменявшей свое физическое состояние, – это принципиально новый продукт. Здесь много уникальных преимуществ, например водостойкость. Если применяемые сегодня плиты опустить в кипяток, не нужно объяснять, что с ними произойдет. Образец, полученный в лаборатории ИЛТ, и после двухчасового кипячения остается без изменений, сохраняет прочность, что в быту, например в случае коммунальной аварии, было бы незаменимым преимуществом. Аналогов материалу, полученному проблемной лабораторией Университета Решетнева, сегодня нет! И еще один аргумент – благодаря своим экологическим свойствам такие материалы были бы незаменимы в условиях все более актуальной для России Арктики.

КОНКУРИРОВАТЬ С МИРОВЫМ ЛПК

Конкурировать со всем миром – это сегодня не такая удаленная перспектива, даже с учетом всех проблем российского бизнес- и госсектора.

У сибирских ученых есть опыт участия в экспозиционном международном движении, пусть пока только в гостевом формате. Пару лет назад Михаил Баяндин с коллегами побывали на крупнейшей в мире специализированной выставке оборудования и технологий для лесной и деревообрабатывающей промышленности в Ганновере (LIGNA).

– Мы увидели, что они тоже пришли к чему-то подобному, но пришли по другой технологии. Они делают такие материалы не из опилок, а из кондиционного сырья и с помощью очень больших химических воз-действий. Мы механически изменили физическое состояние древесины, а они – химически, – рассказал Михаил Баяндин. – Мы немного пообщались с немецкими коллегами (не стали раскрывать, чем мы сами занимаемся). Мне было просто интересно понять, чем они оперировали, какая цель у них. Их цель – утилизация отходов, но древесины другой породы, и они ее делали для утилизации лопастей ветряков. То есть цели и подходы у нас оказались разные, но мысли – примерно одинаковые. Мы сейчас смотрим зарубежные публикации по ситуации с клеями, так вот – мы вовсе не в интеллектуальном провале! Единственное, в чем мы не успеваем, – в плане технического оснащения.

Материал и фото подготовлены

пресс-службой СибГУ им. М. Ф. Решетнева

Контакты: 660037, Сибирский федеральный округ,

Красноярский край, г. Красноярск,

проспект им. газеты Красноярский рабочий, 31, проспект Мира, 82

Приемная ректора: 8 (391) 264-00-14

е-mail: info@sibsau.ru

От редакции:

Пиловочный отбор

То, что профессионалы используют ресурсы линии сортировки бревен, чтобы повысить эффективн...

В фокусе весенних событий

Уважаемые читатели, мы знаем, что ваше внимание к лесной промышленности не ослабевает ни н...

Лица Победы СПБГЛТУ!

Великая Отечественная война принесла миру Победу над нацизмом. За эту Великую Победу наши ...

свежий номер